Produktion recycelbarer Kunststofffolien bei Constantia Flexibles.

Constantia Flexibles, ein weltweit führender Anbieter von flexiblen Verpackungen für Konsumgüter und Pharmaprodukte mit Hauptsitz in Wien, hat an seinem Standort in Pirk in der Oberpfalz eine moderne 5-Schicht-Blasfolien-Anlage mit Inline-MDO (Machine Direction Orientation) von Hosokawa Alpine in Betrieb genommen. Statt der sonst üblichen zehn Rollen verfügt diese MDO über zwölf. Dadurch erhält die Folie mehr Zeit, sich nach dem Strecken abzukühlen. Dies verbessert die Homogenität und physikalischen Eigenschaften der gereckten Folie und ist einer der vielen kleine Bausteine für bessere Folienqualität.

Die neue Maschinentechnologie nutzt Constantia Flexibles unter anderem zur Herstellung von EcoLam HighPlus. Es ist eines der Produkte der monopolymeren EcoLam-Familie des Unternehmens auf PE-Basis. „Verpackungsmaterialien und Folien aus Kunststoff sind ein wesentlicher Bestandteil unserer modernen Welt“, erklärt Prof. Dr. Achim Grefenstein, Head of Group Research and Development bei Constantia Flexibles. In den letzten Jahren habe sich im Zuge der Bemühungen um mehr Umweltschutz die Nachfrage nach nachhaltigeren Verpackungslösungen kontinuierlich erhöht. Die Verwendung von Mono-Materialien oder Verpackungslaminaten aus jeweils einem einzigen Material gewinnt daher immer mehr an Bedeutung für den Übergang zu einer echten Kreislaufwirtschaft. Diesen Trend möchte Constantia Flexibles aktiv mitgestalten.

Mono-Materialien erfüllen die Voraussetzungen für eine Kreislaufwirtschaft

„Wir verfolgen einen 360-Grad-Ansatz, um recycelbare Lösungen aus Papier, Aluminium, Polypropylen und Polyethylen anbieten zu können“, betont Prof. Dr. Grefenstein. Das Ziel sei grundsätzlich die Entwicklung und Produktion nachhaltig-innovativer Verpackungslösungen, die sowohl die Kundenbedürfnisse optimal erfüllen als auch die negativen Auswirkungen auf die Umwelt minimieren. Sein Kompetenzzentrum für Folien hat Constantia Flexibles in Pirk mit 800 Mitarbeiterinnen und Mitarbeitern sowie einer großen R&D-Abteilung. Dort werden Rezepturen entwickelt und in einem firmeneigenen Labor getestet und geprüft. Zudem werden in dem Werk alle Produktionsschritte realisiert – von der Extrusion über die Metallisierung und Bedruckung bis hin zu Laminierung, Rollenschneiden und Konfektionierung. „Für uns war die Anschaffung einer MDO-Maschine am Standort Pirk der nächste logische Schritt zur Erweiterung unseres Leistungsspektrums“, so Prof. Dr. Grefenstein. Denn die damit hergestellten Mono-PE-Folien sind recycelbar, reduzieren den Kunststoffverbrauch und minimieren die Umweltauswirkungen im Vergleich zu Verbundfolien aus mehreren Werkstoffen. „Für uns sind das die Schlüsselelemente einer funktionierenden Kreislaufwirtschaft,“ ergänzt Grefenstein.

Herstellung von leistungsstarken Monomaterialverbunden aus Polyethylen

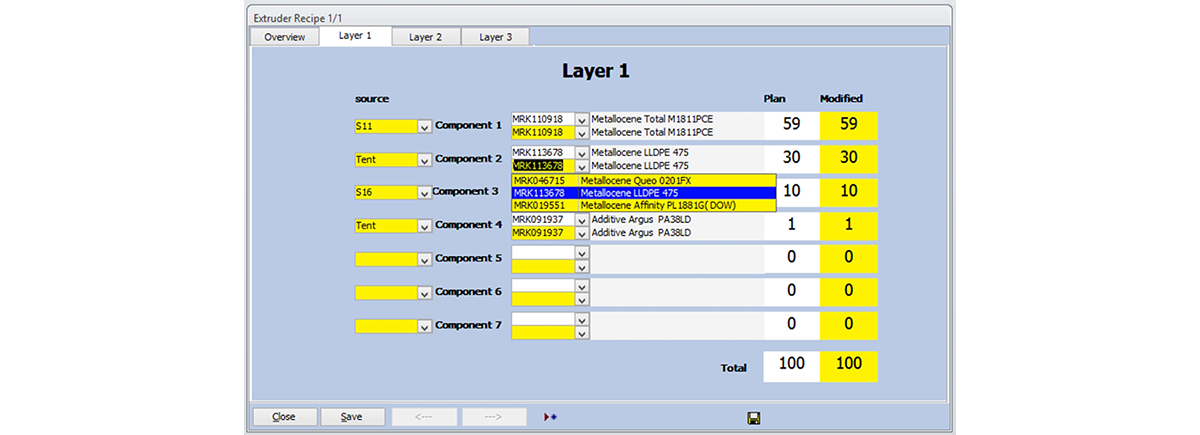

Die Hosokawa Alpine MDO-Technologie ist ein entscheidender Baustein für die Herstellung von leistungsstarken Monomaterialverbunden aus Polyethylen und basiert auf monoaxialem Recken von Blasfolien. Dabei wird die Folie zwischen zwei Walzen gezogen, die sich mit unterschiedlicher Geschwindigkeit drehen. Je nach Anwendung läuft die Folie über acht bis zwölf Walzen, davon zwei Reckwalzen. Nach dem Aufheizen auf die optimale Temperatur wird die Folie in der Reckphase auf das gewünschte Reckverhältnis gebracht. Durch den Reckvorgang wird die Foliendicke reduziert, während die optischen und mechanischen Eigenschaften verbessert werden. Dazu gehören beispielsweise Transparenz oder die Bearbeitungsfähigkeit.

„MDO-Folien weisen aufgrund der Orientierung im Material auch eine verbesserte Barrierewirkung auf. Dadurch bleiben verpackte Produkte länger frisch und geschützt“, erklärt Frank Bernotat, Senior Sales Manager bei Hosokawa Alpine. „Zudem können wir mit MDO die Dicke und damit den Materialeinsatz der PE-Folien reduzieren – ohne Abstriche bei der mechanischen Leistungsfähigkeit“, ergänzt Prof. Dr. Grefenstein. Dies sei besonders wichtig für darauffolgende Prozessschritte wie das Drucken oder Kaschieren. Technische Herausforderungen bezüglich Dickenprofil und Planlage wurden in der gemeinsamen Weiterentwicklung der Anlage von Constantia Flexibles und Hosokawa Alpine stetig verbessert, da die Qualität der Blasfolie einen starken Einfluss auf die Weiterverarbeitungsschritte hat.

Passgenaue Anlagenkonzeption und hohe Folienqualität

„Mehr als 100 MDOs von uns sind inzwischen weltweit im Einsatz“, erzählt Bernotat. Gemeinsam mit den Kunden entwirft Hosokawa Alpine die jeweilige MDO-Blasfolienanlage passgenau für die gewünschte Folienproduktion, exakt auf die Bedürfnisse des Kunden zugeschnitten. „Das war auch bei Constantia Flexibles der Fall und ist letztlich ein Geheimnis für unseren Erfolg. Das andere ist die Qualität der MDO-Folien“, so Bernotat. Sie zeichnet sich durch hervorragende Verarbeitbarkeit, optimierte Planlage und keine hängenden Kanten aus. Dafür sind die Hosokawa MDOs mit drei einzigartigen Merkmalen ausgestattet: die TRIO-Technologie (Trim Reduction for Inline Orientation) für beste Planlage und Rollenzylindrizität, die flexible Einstellung des Reckspalts zur Reduzierung der Einschnürung und die einzigartige Vakuumtechnologie für beste Planlage und hervorragende Prozessstabilität.

Barriereeigenschaften gezielt anpassen

„Typischerweise wird die MDO-PE-Folie mit einer PE-Siegelfolie kombiniert“, so Prof. Dr. Grefenstein. Möchte man die Barriere gegenüber Sauerstoff und Wasserdampf erhöhen, kann auch eine zusätzliche metallisierte MDO-PE-Folie in den Verbund integriert werden. „So können unsere Kunden ein breites Spektrum an Anwendungen abdecken“, betont Bernotat. Eine wichtige Voraussetzung, um eine Folie metallisieren zu können, ist eine sehr gute Planlage, die durch die Vakuum-Walze von Hosokawa Alpine erreicht wird. Mono-PE-Folien behalten auch im Verbund ihre Recyclingfähigkeit bei. In den geschützten Rezepturen von Constantia Flexibles kommen beispielsweise nur minimale Mengen an notwendigen Barriereschichten und anderen funktionalen Schichten zum Einsatz.

Gute Zukunftsaussichten

Der Markt für MDO-Folien und Mono-PE-Folien ist in den letzten Jahren stetig gewachsen und wird voraussichtlich auch künftig eine positive Entwicklung verzeichnen. „Die steigende Nachfrage nach nachhaltigen Verpackungslösungen und die verstärkte Sensibilisierung der Verbraucher für Umweltfragen werden diesen Trend zur Kreislaufwirtschaft weiter forcieren“, prognostiziert Prof. Dr. Grefenstein. „Unsere MDO-Technologie trägt wesentlich zur Reduzierung des Kunststoffverbrauchs und zur Förderung der Recyclingfähigkeit bei und macht sie zu einer attraktiven Option für die Verpackungsindustrie“, schließt Bernotat.